FOIRE AUX QUESTIONS SUR L’AUTOMATISATION DE L’ENCAISSAGE

Après l’automatisation ou la robotisation des opérations d’assemblage ou de fabrication, la modernisation de la fin de ligne est devenue l’étape suivante pour permettre aux entreprises industrielles de gagner en production et en efficacité. Cette modification du cycle d’emballage se traduit par le déploiement d’équipements permettant d’assurer les différentes opérations de conditionnement, d’encaissage et de palettisation.

Qu’est-ce que l’encaissage de produits ?

Cette opération consiste à déposer des produits dans des caisses de divers formats, des palox, des box de grande taille, des barquettes avec ou sans tiroirs ou des cartons wrap around, avant de procéder à la palettisation. Ce processus est également désigné sous le nom d’emboxage dans le domaine de la viticulture et dans le secteur des boissons. Les professionnels utilisent alors les termes d’emboxer et de déboxer pour la manipulation et le conditionnement des flacons en plastique ou en verre.

Traditionnellement les tâches de mise en caisse étaient réalisées à la main par du personnel spécialisé doté d’outils de manutention classique (transpalettes, diables, chariots…). La modernisation de ces tâches se traduit par l’installation et le paramétrage d’une machine d’encaissage ou d’un robot spécialisé qui est alors installé en fin de chaîne pour gagner en flexibilité.

Nos solutions d’ encaissage

Pourquoi automatiser la mise en caisse des produits ?

L’automatisation ou la robotisation des opérations de manutention répond dans les entreprises à des objectifs aussi divers que l’amélioration du cycle de production, la réduction des coûts et l’optimisation des ressources humaines. Ainsi l’investissement dans des emboxeuses ou des robots d’emboxage permet :

- de réaliser des gains de productivité pour les opérations de mise en caisses ou d’emboxage des produits,

- de limiter les ralentissements et les arrêts des lignes de conditionnement, dus à des facteurs humains,

- de réduire la pénibilité au travail et donc des risques d’accidents et les TMS (Troubles Musculo-Squelettiques),

- d’abaisser les coûts sociaux pour l’entreprise tel le taux de cotisation en matière d’AT- MP (Accidents du Travail et Maladies Professionnelles),

- de limiter les pertes de productions liées aux bris de bouteilles et aux chutes d’emballages.

Quelle différence entre une encaisseuse et un robot d’encaissage ?

Pour répondre à cette question il est nécessaire de distinguer ce qui relève des points communs et ce qui relève des différences entre ces deux types de machine de conditionnement.

En effet le principal point commun à toute cette gamme d’équipements industriels est la capacité de manipuler et de conditionner des objets de différentes natures : canettes, flacons, étuis, sachets, boîtes de conserves… De même ils sont en général dotés d’un magasin d’approvisionnement en emballages, d’un convoyeur d’entrée pour l’alimentation des produits et d’un convoyeur de sortie pour l’évacuation des emballages remplis.

Les différences entre les robots et les emboxeuses sont très importantes car elle portent sur des points fondamentaux :

- Le niveau de technologie utilisée pour le fonctionnement, car au fort potentiel d’adaptation de la robotique s’opposent les fonctionnalités limitées d’automates plus classiques.

- Les capacités de manutention des machines qui opposent, au changement aisé de préhenseurs sur le robot, la difficulté d’adaptation pour une emboxeuse destinée à un type spécifique de produits.

- La capacité d’évolution différencie fortement ces deux types de matériels : alors que le robot peut être facilement reprogrammée l’évolution de l’emboxeuse est plus difficilement envisageable, sauf à la marge.

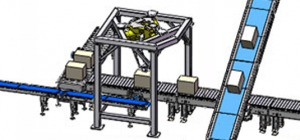

Qu’est ce qu’une ligne d’encaissage ?

Encaisseuses et lignes d’encaissage peuvent être utilisées comme des synonymes pour désigner un type de matériel permettant de mettre en caisse ou en carton des produits déjà emballés ou ne nécessitant pas d’emballage. En fonction de la nature des produits, leur placement peut être effectivement individuellement ou collectivement par un préhenseur travaillent sur un plan horizontal ou sur un plan vertical. La saisie par pinces, l’aspiration par ventouses ou la poussée par butées permettent au préhenseur de remplir les contenants avec une technologie adaptée aux caractéristiques des produits (fragilité, risques de dégradation…).

De nombreux modèles d’encaisseuses disponibles sur le marché sont multi-produits dans les limites de l’adaptabilité de leurs systèmes de préhension. Cette gamme de matériel se présente en général sous forme de machine monobloc compacte, qui est même parfois mono-emballage lorsqu’elle est conçue en tant que système de conditionnement sur mesure.

A contrario la ligne d’encaissage est en général une installation de grandes dimensions conçue pour être adaptable, afin de répondre aux besoins existants de l’entreprise, et évolutive pour pouvoir faire face à ses besoins futurs. Pouvant utiliser différents préhenseurs, elle est à même d’assurer le remplissage de cartons d’emballage, de caisses en plastique, de caissettes en bois, de barquettes à trottoir voire de présentoirs de différents formats.

Les lignes de mise en caisse automatisée sont structurées autour d’équipements qui permettent d’obtenir une grande flexibilité :

- un système d’acheminement des produits de type convoyeur à bande,

- un magasin de stockage permettant l’alimentation en découpes de cartonnages à plat ou en caisses préformées,

- un système de fermeture des emballages remplis par pose d’un adhésif ou par collage,

- un convoyeur à rouleaux ou une bande transporteuse pour l’évacuation des cartons.