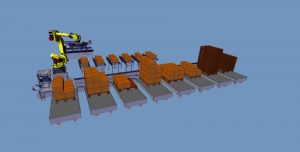

LA PALETTISATION ROBOTISEE

Dans la plupart des entreprises industrielles, les chaines de production sont automatisées depuis plus ou moins longtemps, y compris pour tout ce qui concerne les opérations d’emballage et de conditionnement.

Les fins de ligne sont généralement en cours d’automatisation ou de robotisation, afin de garantir la régularité des opérations de mise en palettes. En effet l’utilisation d’automates programmables permet de limiter voire de supprimer les ralentissements et les arrêts liés au facteur humain que représente le travail d’opérateurs dédiés.

Quelle différence entre palettisation robotisée et automatisée ?

Le palettiseur est un automate industriel classique permettant de réaliser les opérations suivantes de mise en palette :

- saisie par préhension des produits ou des cartons amenés par les convoyeurs,

- levage et transfert des boîtes, des emballages ou des sacs,

- dépose des charges sur des palettes ou des big box, voire dans des caisses de transport.

Installé dans un cellule fermée les robots de palettisation sont beaucoup plus complexes et bénéficient donc d’une forte capacité multitâche. Ils sont capables d’assurer également

- le positionnement des palettes dans la cellule du robot,

- le placement des intercalaires sur les emballages empilés,

- le remplissage simultané de plusieurs palettes.

La configuration du système de mise en palettes diffère en fonction du type d’automate programmable. En effet ces différentes types d’automates disposent d’interfaces homme machine plus ou moins évoluées, permettant un paramétrage plus ou moins complexe et étendu.

Un opérateur est-il nécessaire pour gérer la mise en palettes robotisée ?

Dans le cadre d’un fonctionnement normal aucun opérateur n’est nécessaire pour les opérations de mise en palette. En effet les systèmes de palettisation robotisée sont parfaitement autonomes pour les opérations suivantes :

- récupération des cartons, boîtes ou sacs apportés par les convoyeurs de fin de ligne,

- manutention et placement des charges sur les palettes ou dans les caisses,

- saisie et positionnement des intercalaires permettant de stabiliser les charges empilées,

- déplacement des palettes remplies vers le poste d’emballage ou vers un gerbeur.

En revanche, l’intervention d’un ou plusieurs opérateurs est nécessaire lors d’un changement dans les cycles de production pré-établis. La création ou la modification des plans de palettisation, l’installation de préhenseurs adaptés à de nouvelles tâches… sont les interventions les plus fréquentes et peuvent être réalisées par tout personnel de fabrication.

Pour des modifications plus substantielles des tâches attribuées à un robot palettiseur (déploiement sur une autre chaîne fabrication, installation dans un nouvel atelier…), il est nécessaire de recourir à des techniciens spécialisés. Ceux ci peuvent être membres des équipes de maintenance de l’entreprise ou faire partie des personnels du prestataire en robotisation assurant le service après vente.

Quel est le degré de précision d’un robot palettiseur ?

Le degré de précision des palettiseurs robotisés dépend d’un ensemble de facteurs combinés :

- la qualité des équipements mécaniques composant le système articulé,

- le nombre d’axes motorisés (4, 5 ou 6) animant le bras robotisé,

- les types de préhenseurs utilisés (à pinces, à aimants, à aspiration, à portage…),

- la durée et la complexité des opérations de manutention à réaliser,

- les formats des charges à manipuler (lourdes ou légères, délicates ou non, uniques ou multiples..).

En résumé la dextérité du robot est principalement liée à sa qualité de fabrication et à sa vitesse de fonctionnement. Plus les opérations de manutention se succèdent à un rythme élevé, plus la précision est faible.