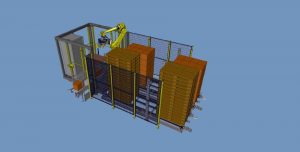

LE PALETTISEUR

Les systèmes palettiseurs font partie intégrante, depuis quelques décennies, de la tendance générale à l’automatisation des chaînes de production, puisqu’ils équipent de plus en plus fréquemment les fins de ligne.,

Positionnés en général derrière un convoyeur ils permettent, selon le type de produits, d’effectuer la mise en palettes ou l’installation dans des caisses-palettes. Ces dernières ayant la spécificité de posséder des compartiments pour ranger les produits, le palettiseur doit alors être équipé d’un système de préhension adapté.

Comment fonctionne un palettiseur ?

Comme tout automate, le palettiseur exécute, sauf modification de sa programmation ou changement de paramétrage, un nombre de tâches limitées et répétitives durant les périodes de travail. La plupart des palettiseurs présents sur le marché ont des capacités de levage et de déplacement limités à de très courtes distances, pour la manutention d’objets conditionnés ou non.

Une reconfiguration partielle du palettiseur est possible selon différentes modalités en fonction de ses capacités d’évolution. En effet un simple changement de préhenseur permet ainsi de modifier le type de chargement à manipuler. Une reconfiguration de l’automate programmable peut également être réalisé par un technicien spécialisé, afin de définir les nouvelles tâches dans le cadre des limites techniques de la machine.

Nos palettiseurs

Quelles sont les limites d’un palettiseur ?

Un palettiseur ne peut effectuer que des opérations simples de mise en palette d’emballages, de sacs ou de produits non emballés, avec un approvisionnement assuré par convoyeur ou par tapis roulant.

Cette gamme de machines dispose d’une adaptabilité très limitée, notamment pour tout ce qui concerne les équipements mécaniques. De même ils sont équipées de composants électroniques qui ne sont en général ni modifiables ni remplaçables aisément.

Seule la partie logicielle de ces automates programmables est effectivement modifiable pour les faire évoluer. Une intervention technique permet d’en effectuer un reparamétrage via l’interface homme-machine en établissant de nouveaux plans de mise en palettes.

Un palettiseur peut-il être 100% autonome ?

Il peut être défini comme un automate programmable dédié au remplissage voire au vidage de palettes ou de bigbox. Programmé pour réaliser une tâche de façon autonome il ne nécessite, hormis en cas de panne ou de maintenance, aucune intervention humaine (opérateur, technicien…).

Il existe deux types de machines à palettiser pour assurer ce type de travail :

- le palettiseur classique dédié à un seul type d’opération de manutention,

- le robot de palettisation évolutif car pouvant être équipé de différents types de préhenseurs.

Comment bien assurer la palettisation ?

Afin de limiter les surcoûts liés aux erreurs d’expédition ou de stockage, ainsi que les accidents de manutention, la palettisation automatisée est la solution la plus efficace. Encore faut-il disposer d’un dispositif véritablement adapté aux besoins de mise en palette et/ou de dépalettisation de la ligne de production voire de l’unité logistique.

La gamme des solutions automatisées garantissant un très fort niveau de performance en matière de palettisation est relativement limitée. Le choix porte alors en fonction des besoins, soit sur un palettiseur classique à la capacité d’adaptation limitée, soit sur un robot de palettisation beaucoup plus adaptable.

Dans le cadre des besoins évolutifs, le robot est la solution la plus adaptée car il peut être reparamétré facilement. L’établissement de nouveaux plans de mise en palettes peut être réalisé y compris par un simple opérateur via le pupitre de commandes de l’appareil.

Quels sont les différents types de palettes utilisables ?

La palettisation de cartons, de boites, de sacs ou de produits non emballés peut être réalisée en utilisant différentes types de supports :

- les classiques palettes en bois,

- les palettes en plastique,

- les palettes en cartons,

- les caisses-palettes,

- les conteneurs à grillage repliable,

- les palettes métalliques empilables.

Le choix d’un type de palette, adapté aux besoins de stockage ou d’expédition, permet de garantir l’intégrité de son contenu pendant le transport ou pendant la durée d’entreposage.

Comment bien emballer ses palettes ?

Utiliser un emballage adéquat ou un système de fixation adapté est capital pour sécuriser les contenus et éviter tous risques de désempilage involontaire. Pour ce faire deux méthodes sont le plus fréquemment utilisées :

- le cerclage à l’aide de rubans métalliques ou plastiques, pour les charges lourdes ou les chargements à stabilité limitée,

- la mise sous film par banderolage des emballages ou par fardelage des produits empilés sur les palettes.

Ces deux méthodes peuvent être utilisées de concert pour allier à la stabilité du cerclage, la protection permise par le film d’emballage.

Comment automatiser le gerbage des palettes après remplissage ?

Faisant en général suite aux phases de palettisation puis de cerclage ou de fardelage, l’opération de gerbage consiste à lever les palettes pour les empiler dans un camion afin de les transporter, ou pour les stocker sur des racks en entrepôt.

Le gerbage peut être réalisé à la main par des opérateurs utilisant des transpalettes ou des gerbeurs manuels permettant d’effectuer des levages sur de faibles hauteurs. Le gerbage manuel est de plus en plus rare dans les secteurs industriels et logistiques.

Le gerbage peut être mécanisé en utilisant un chariot élévateur pour assurer le levage des palettes, notamment dans le cadre d’opérations de chargement et déchargement de conteneurs, de camions ou des semi-remorques.

Enfin le gerbage peut être automatisé, soit sous forme d’équipement fixes dédiés à l’empilage des palettes pleines, soit sous forme de véhicules auto-guidées. Se déplaçant sur des trajets prédéfinis, ce type de dispositifs assure le chargement, le transfert et le déchargement des palettes prises en compte.