Un levier pour une logistique plus performante.

Qu’est-ce qu’un plan de palettisation en palettisation ?

L’optimisation du schéma de palettisation, aussi appelée plan de palettisation ou pattern de palettisation, consiste à déterminer la meilleure disposition possible des produits sur une palette. L’objectif est d’exploiter au maximum le volume disponible, tout en garantissant la stabilité de la charge, la sécurité du transport et la rapidité d’exécution.

Ce processus est au cœur de la logistique moderne, notamment dans les secteurs à forte rotation tels que :

- L’agroalimentaire

- La pharmacie

- Le e-commerce

- L’automobile

- L’industrie manufacturière

Pourquoi optimiser son plan de palettisation ?

L’optimisation du plan de palettsisation présente de nombreux avantages pour les industriels et les logisticiens :

Gain de place

Un schéma de palettisation optimisé permet d’augmenter la densité de chargement (volume de colis par palette), ce qui se traduit par une réduction du nombre de palettes utilisées, et donc une optimisation du transport.

Stabilité accrue

La palettisation croisée de patterns (plan de couche) asymétriques vise à équilibrer le poids et le volume sur toute la surface de la palette. Cela réduit les risques de chute et donc de détérioration pendant la manutention et le transport.

Automatisation facilitée

Un plan de palettisation standardisé permet une intégration fluide avec les robots de palettisation. La logique de pose peut permettre d’optimiser les temps de cycles du robot palettiseur et la quantité de colis par prise. Cela permet d’accélérer la cadence de palettisation et d’optimiser les cycles et la rentabilité d’une cellule de palettisation.

Réduction des coûts

Moins de palettes, moins de film plastique, moins de m² en stockage, moins de transport, moins de casse, plus de performance du votre robot de palettisation, etc. = des économies significatives à chaque étape de la chaîne logistique.

Comment fonctionne l’optimisation d’un plan de palettisation ?

La création d’un schéma de palettisation optimal repose sur plusieurs facteurs :

- Dimensions et poids des colis

- Type de palette utilisée (EUR, ISO, 1/2 palette…)

- Résistance à l’écrasement (produit ou carton porteur)

- Contraintes d’emballage colis (prédécoupes, ventilation des cartons, refroidissement)

- Contraintes de transport ou de stockage

- Capacités des robots de palettisation

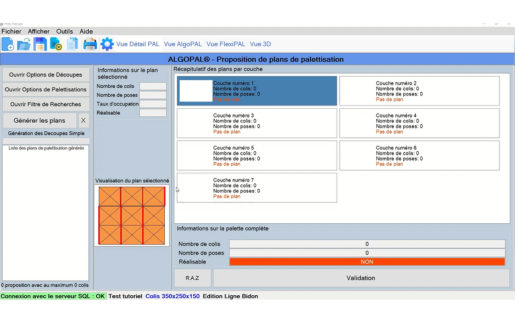

Chez PROMALYON, nous utilisons des logiciels de calcul avancés pour générer automatiquement le schéma le plus performant selon vos contraintes. Ces données sont ensuite intégrées automatiquement dans les programmes de palettisation robotisée.

Exemple d’application en industrie

Un industriel de l’agroalimentaire devait expédier des cartons de différents formats sur palettes Europe. Grâce à une optimisation de ses plans de palettisation pilotée par nos algorithmes ALGOPAL et FLEXIPAL, et la mise en place d’une cellule robotisée de palettisation conçue par PROMALYON, l’entreprise a :

- Réduit le nombre de palettes de 9 % et densifié son stock et ses expéditions

- Amélioré de 25 % le cycle de palettisation

- Supprimé les consommables de stabilisation : intercalaires, cornières

- Réduit de 25% la quantité de film dur les palettes

- Amélioré la stabilité de ses charges, et les chutes dans le transport

PROMALYON, expert en palettisation robotisée et génération intelligente de plans de pal

Chez PROMALYON, nous ne nous contentons pas d’installer des robots : nous optimisons vos flux logistiques dans leur globalité. Nos solutions de palettisation robotisée incluent des systèmes d’optimisation de schéma de palettisation (pattern) directement intégrés à la logique de programmation du robot.

Notre objectif : moins de palettes, plus de cadence, zéro erreur.

Nous vous accompagnons à chaque étape :

- Audit de vos besoins logistiques

- Simulation 3D de schémas de palettisation

- Intégration de solutions sur mesure

- Formation et support technique