LES OPERATIONS DE PALETTISATION ET DEPALETTISATION

Le but de la palettisation est principalement de regrouper des produits sur des palettes afin de faciliter leur transport et leur stockage. Elle permet d’assurer la sécurité et la stabilité des charges pour le transfert à l’intérieur d’une unité de production ou d’une plateforme logistique ou sur de longues distances.

Les opérations de palettisation consistent à déposer sur des palettes des produits emballés (cartons, sacs, pots…) ou non emballés, puis à les empiler méthodiquement avant de sécuriser la charge sur toute sa hauteur. Cette stabilisation est réalisée soit par banderolage avec un film plastique étirable, soit par cerclage à l’aide de feuillards métalliques ou plastiques.

Les opérations de dépalettisation, à l’inverse, consistent à retirer un cerclage ou un film protecteur puis à décharger manuellement ou par solutions automatisées les produits empilés sur la palette, qui pourront soit alimenter les stocks, soit entrer directement dans une chaîne de production ou une ligne de conditionnement. Spécialiste en automatisme de fin de ligne, Promalyon propose des solutions innovantes et sur mesure permettant d’optimiser la palettisation et la dépalettisation, tout en assurant productivité, fiabilité et sécurité des flux logistiques.

Qu’est-ce que la palettisation automatique ?

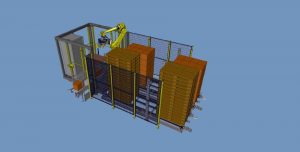

Les palettiseurs automatiques sont des équipements permettant d’effectuer des opérations limitées et très répétitives consistant à saisir en bout de ligne de production et à déposer sur des palettes, soit des produits non conditionnés soit des emballages remplis (cartons, sacs, seaux…). Les palettes sont soit positionnées sur un plan vertical grâce à un élévateur de palettes, soit distribuées au moyen d’un convoyeur dédié. A l’autre extrémité de l’installation de palettisation/dépalletisation, un convoyeur assure l’alimentation en produits, tandis qu’un deuxième assure l’évacuation des palettes remplies. Ces automates de palettisation sont installés en fin de ligne de production ou de conditionnement. Ils sont accompagnés d’une cercleuse ou d’une banderoleuse pour assurer la stabilité et la sécurité des palettes pleines.

Pour toute entreprise industrielle, l’automatisation de la palettisation répond à plusieurs enjeux :

- réduction des coûts liés au conditionnement et à la palettisation,

- diminution des risques d’erreurs humaines et d’accidents liés aux manutentions répétitives,

- constance et régularité des performances grâce aux automates,

- amélioration de l’ergonomie et réduction de la pénibilité pour les opérateurs,

- prévention des goulots d’étranglement sur la ligne de production,

- augmentation globale de la productivité et de la rentabilité.

Les solutions de palettisations proposées par Promalyon s’adaptent à tous les besoins d’automatisation ou de robotisation. L’entreprise accompagne ses clients tout au long de la réalisation de leur projet de palettisation : depuis l’avant-projet jusqu’à la mise en service de l’équipement et la formation du personnel à son utilisation.

Nos palettiseurs

Comment fonctionne la dépalettisation robotisée ?

La dépalettisation robotisée est un processus automatisé qui consiste à vider (de manière continue ou discontinue) des palettes, big box ou palox de leurs produits ou emballages. Elle remplace la dépalettisation manuelle encore fréquente dans certaines industries, mais aussi des systèmes automatiques obsolètes ne répondant plus aux capacités ou aux évolutions de production.

Cette robotisation est conçue selon :

- la productivité attendue des lignes de conditionnement,

- l’espace disponible en atelier ou en entrepôt,

- la nature des produits et des emballages à manipuler.

Le vidage peut être automatisé en mode collaboratif avec les opérateurs, ou fonctionner en autonomie complète via une cellule robotisée dédiée.

Promalyon propose des solutions clef en main de dépalettisation robotisée avec des équipements sur mesure : robot dépalettiseur monoligne, robot dépalettiseur multilignes, robot dépalettiseur multilignes mobile ou robot collaboratif. Ils peuvent être équipés de préhenseurs de différents types : plaque d’aspiration, pelle rétractable, fourche… afin d’assurer la saisie de tous types de produits ou d’emballages.

Quels sont les différents types d’automates de palettisation ?

Pour répondre aux nécessités de transfert et de rangement de la marchandise et/ou des emballages sur palettes, il existe deux types d’automates de palettisation présentant chacun des caractéristiques spécifiques :

- Les automates classiques de type palettiseur, qui assurent la prise, le levage et le dépose des cartons, sacs de produits, ou de boîtes sur palettes, selon un schéma prédéfini,

- Les robots de palettisation, plus complexes, multitâches, polyvalents, regroupés généralement dans une cellule fermée, qui peuvent d’autre part gérer plusieurs lignes de production simultanément, positionner les intercalaires entre chaque couche et qui s’adaptent rapidement au moyen de plans de palettisation configurables par un homme-machine.

Ces deux types de solution apportent un haut degré de flexibilité et performance en matière d’organisation logistique.

Quels types d’opérations peut réaliser un robot palettiseur ?

Les palettiseurs automatiques dits traditionnels que l’on connaît bien, dotés de 2 ou de 3 axes motorisés, ont des capacités limitées tandis que les robots de palettisation modernes ou récents possèdent de 5 à 6 axes motorisés et sont particulièrement polyvalents sur les applications de manutention et adaptables.

Les robots de palettisation développés par Promalyon permettent de réaliser les opérations suivantes :

-

- positionner automatiquement une palette vide sur un convoyeur,

- saisir différents emballages (sacs, caisses, cartons…),

- transporter et déposer ces éléments selon le plan de palettisation défini,

- insérer des intercalaires entre les couches d’emballages pour sécuriser la charge.

Depuis plus de 30 ans, Promalyon accompagne ses clients dans la conception et le déploiement de solutions de robotisation pour la palettisation et la dépalettisation, adaptées aux contraintes spécifiques de chaque site industriel.